Servomekanismo estas elektromagneta aparato, kiu konvertas elektron en precizan kontrolitan moviĝon per uzo de negativaj reagmekanismoj.

Servomotoroj povas esti uzataj por generi rektan aŭ cirklan moviĝon, depende de ilia tipo. La konsisto de tipa servomotoro inkluzivas kontinukurentan motoron, ilartrajnon, potenciometron, integran cirkviton (IC) kaj eligan ŝafton. La dezirata servopozicio estas enigita kaj venas kiel kodita signalo al la IC. La IC direktas la motoron por ekmoviĝi, pelante la energion de la motoro tra ilarojn, kiuj agordas la rapidon kaj deziratan direkton de movado ĝis la signalo de la potenciometro provizas respondon, ke la dezirata pozicio estas atingita kaj la IC haltigas la motoron.

La potenciometro ebligas kontrolitan moviĝon per relajado de la nuna pozicio, samtempe permesante korekton de eksteraj fortoj agantaj sur stirsurfacojn: Post kiam la surfaco estas movita, la potenciometro provizas la signalon pri pozicio kaj la integra cirkvito (IC) signalas la necesan motormovadon ĝis la ĝusta pozicio estas reakirita.

Kombinaĵo de servomotoroj kaj plurrapidumitaj elektromotoroj povas esti organizita kune por plenumi pli kompleksajn taskojn en diversaj specoj de sistemoj, inkluzive de robotoj, veturiloj, fabrikado kaj sendrataj sensiloj kaj aktuatoraj retoj.

Kiel funkcias la servomotoro?

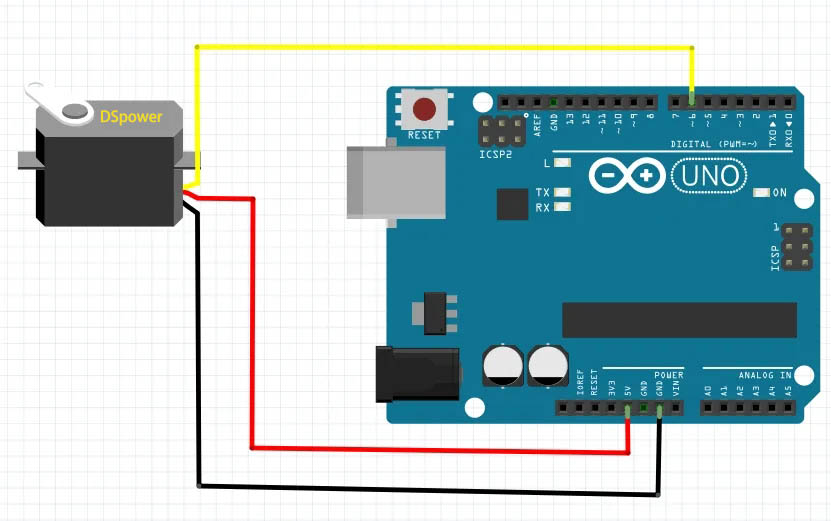

Servomotoroj havas tri dratojn, kiuj etendiĝas el la enfermaĵo (vidu foton maldekstre).

Ĉiu el ĉi tiuj dratoj servas specifan celon. Ĉi tiuj tri dratoj estas por la kontrolo, potenco kaj tero.

La stirdrato respondecas pri la liverado de la elektraj pulsoj. La motoro turniĝas al la taŭga direkto laŭ la ordono de la pulsoj.

Kiam la motoro rotacias, ĝi ŝanĝas la reziston de la potenciometro kaj finfine permesas al la stira cirkvito reguligi la kvanton de movado kaj direkto. Kiam la ŝafto estas ĉe la dezirata pozicio, la provizo de potenco ĉesas.

La elektra drato provizas al la servomotoro la bezonatan potencon por funkcii, kaj la tera drato provizas konektan vojon apartan de la ĉefa kurento. Tio malhelpas vin ricevi ŝokon, sed ne necesas por funkciigi la servomotoron.

Klarigo pri Ciferecaj RC-Servoj

Cifereca Servomotoro Cifereca RC Servo havas malsaman manieron sendi pulsajn signalojn al la servomotoro.

Se la analoga servomotoro estas desegnita por sendi konstantan tension de 50 pulsoj po sekundo, la cifereca RC-servomotoro kapablas sendi ĝis 300 pulsojn po sekundo!

Kun ĉi tiuj rapidaj pulsaj signaloj, la rapido de la motoro signife pliiĝos, kaj la tordmomanto estos pli konstanta; ĝi malpliigas la kvanton de morta bendo.

Rezulte, kiam la cifereca servo estas uzata, ĝi provizas pli rapidan respondon kaj pli rapidan akcelon al la RC-komponanto.

Ankaŭ, kun malpli da mortaj bendoj, la tordmomanto ankaŭ provizas pli bonan tenkapablon. Kiam vi funkcias per cifereca servo, vi povas sperti la tujan senton de la kontrolo.

Permesu al mi prezenti al vi kazescenaron. Ni supozu, ke vi ligos ciferecan kaj analogan servomotoron al ricevilo.

Kiam vi turnas la analogan servoradon ekster la centron, vi rimarkos, ke ĝi respondas kaj rezistas post iom da tempo - la prokrasto estas rimarkebla.

Tamen, kiam vi turnas la radon de la cifereca servo ekster la centron, vi sentos, ke la rado kaj ŝafto respondas kaj tenas la pozicion, kiun vi agordis, tre rapide kaj glate.

Analogaj RC-Servoj Klarigitaj

Analoga RC-servomotoro estas la norma tipo de servo.

Ĝi reguligas la rapidon de la motoro simple sendante ŝaltajn kaj malŝaltajn pulsojn.

Normale, la pulsa tensio estas en intervalo inter 4,8 kaj 6,0 voltoj kaj konstanta dum tiu intervalo. La analogaĵo ricevas 50 pulsojn por ĉiu sekundo kaj kiam ĝi estas en ripozo, neniu tensio estas sendita al ĝi.

Ju pli longe la pulso "On" estas sendata al la servomotoro, des pli rapide la motoro turniĝas kaj des pli alta estas la produktita tordmomanto. Unu el la ĉefaj malavantaĝoj de la analoga servomotoro estas ĝia prokrasto en reago al malgrandaj komandoj.

Ĝi ne ekigas la motoron turniĝi sufiĉe rapide. Plie, ĝi ankaŭ produktas malviglan tordmomanton. Ĉi tiu situacio nomiĝas "morta bendo".

Afiŝtempo: 1-a de junio 2022